Процеси монтажу сталевих конструкцій

Підготовка фундаментів під колони

Сталеві колони монтують на збірних або монолітних фундаментах, в які заздалегідь закладають анкерні болти для кріплення колон. Проектне положення колон в плані забезпечується правильним розташуванням анкерних болтів на фундаментах, а точність установки по висоті - ретельною підготовкою опорних поверхонь фундаментів. Спирається колон здійснюють одним із таких способів:

- На поверхню фундаменту, зведеного до проектної позначки підошви колони, без подальшої підливи цементним розчином. Цей спосіб застосовують для колон з фрезерованими підошвами черевиків; на заздалегідь встановлені і вивірені по кондуктору опорні деталі (балки, рейки та ін.) з подальшою підливою цементним розчином. Фундамент бетонують до рівня на 250-300 мм нижче проектної позначки опорної площини черевика колони; потім встановлюють опорні деталі і заставні частини, бетонують верхню частину фундаменту до рівня на 40-50 мм нижче верху опорних деталей; опорна (нижня) поверхня черевика колони при цьому способі підготовки фундаменту повинна бути виготовлена на заводі з урахуванням суворої паралельності до осі колони;

- На заздалегідь встановлені, вивірені і піддав цементним розчином сталеві опорні плити. Фундамент бетонують до рівня на 70-100 мм нижче проектної позначки підошви плити, потім встановлюють опорні плити, поєднуючи їх осьові ризики з ризиками розбивочних осей на деталях, закладених у фундамент; становище кожної плити по висоті регулюється трьома установочними гвинтами з таким розрахунком, щоб верхня площина плити розташувалася на проектної позначки опорної площини черевика колони з точністю ± 1 мм. Опорні поверхні плит і колон повинні бути оброблені фрезеруванням на заводі. відхилення між фрезерованими торцями колон приймають не більше ± 2 мм; ухил фрезерованих торців колон щодо її осі, а також опорної плити черевика - не більше 11500. Перед установкою плит виробляють ретельну перевірку стану фундаментів і анкерних болтів.

Вступники на об'єкт опорні плити встановлюють автокраном на фундаменти і зміцнюють трьома установочними гвинтами з гайками, попередньо привареними до бічних сторонах плит. Потім за допомогою нівеліра попередньо встановлюють плити на позначку близьку до проектної. Остаточну вивірку опорних плит колон виробляють оптичним плоскомером наступним чином. Точним рівнем вивіряють горизонтальність вихідної опорної плити, виведеної на проектну відмітку за допомогою гвинтів і нівеліра. На вихідної плиті розташовують візирну трубу, а на вивіряти плиту встановлюють світиться точкову марку. На відлікових барабанах візирної труби і марки задають однакові відліки і візують на марку. Плиту, на якій встановлена марка, за допомогою виверочной болтів опускають або піднімають доти, поки зображення світиться точкового діафрагми марки не співпаде з площиною візування труби. Щоб забезпечити точність вивірки опорних плит в горизонтальній площині, марку встановлюють на кожну плиту не менше, ніж в трьох точках. Практично можливо виробляти вивірку опорних плит за допомогою оптичного плоскомер а з точністю до ± 05 мм, т. Е. Вище необхідної (± 1 мм). вивірені плити закріплюють до анкерних болтів колони і здають під підливку. Після підливи опорних плит цементним розчином і набуття ними необхідної міцності на них наносять осьові ризики. В процесі монтажу колон осьові ризики, нанесені на колони заводом, поєднуються з ризиками на опорних плитах, колона закріплюється анкерними болтами і приймає проектне положення без додаткової вивірки. При дотриманні проектних допусків на установку опорних плит і на виготовлення колони змонтовані потім підкранові балки не вимагають додаткової вивірки ні в плані, ні по висоті. Спосіб обпирання колон на заздалегідь встановлені, вивірені і піддав опорні плити, названий безвиверочним методом монтажу конструкцій, отримав найбільше застосування. За даними досвіду, безвиверочний метод монтажу дозволяє збільшити продуктивність праці на монтажі конструкцій в середньому на 10-12%. Трудомісткість монтажу колон при цьому може бути знижена до 30%, а підкранових балок - до 45%. Крім того, внаслідок виключення контрольного складання на будівельному майданчику скорочуються витрати праці і вартість підготовчих робіт. Перед установкою будівельних конструкцій на фундаменти виробляють приймання останніх під монтаж з перевіркою якості, розмірів і положення подушок і інших опорних поверхонь, а також розташування на них анкерних болтів.

При цьому перевіряють:

- Головні осі споруди і всі необхідні висотні репери, стежачи за тим, щоб вони знаходилися в місцях, доступних протягом усього періоду монтажних робіт, і були надійно закріплені на міцних стовпах, трубах або бетонних масивах;

- Поздовжні і поперечні осі колон, нанесені на фундаменти, а також положення анкерних болтів по відношенню до проектних осях;

- Позначки опорної поверхні кожного фундаменту і анкерних болтів, зазвичай по чотирьох точках, що дає можливість виявити перекоси.

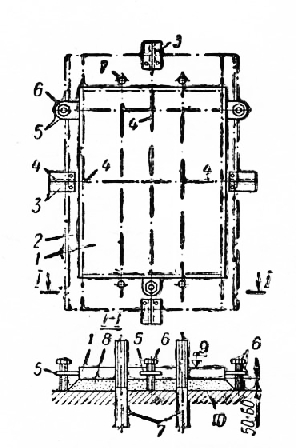

Мал. 1. Схема установки на фундамент опорної плити:

1 - опорна плита; 2 - кондуктор з отворами для анкерних болтів; 3 - закладні деталі; 4 - ризики розбивочних осей; 5 - планки з нарізними отворами; 6 - регулюючі гвинти; 7 -анкерние болти; 8 - підлива; 9 - низ черевика колони; 10 - верх фундаменту

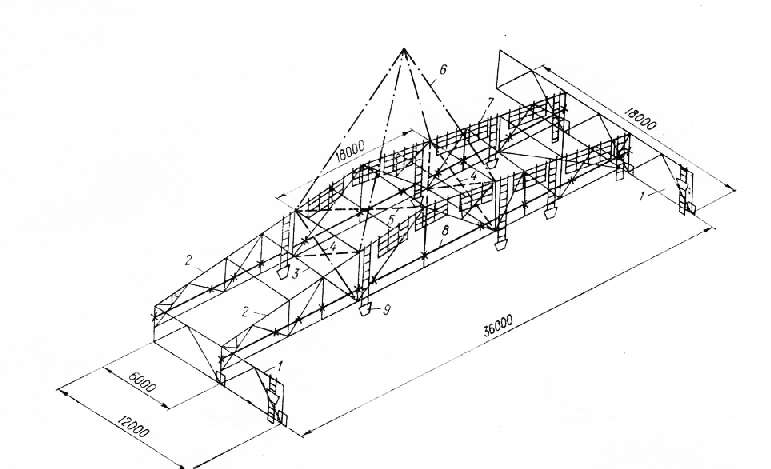

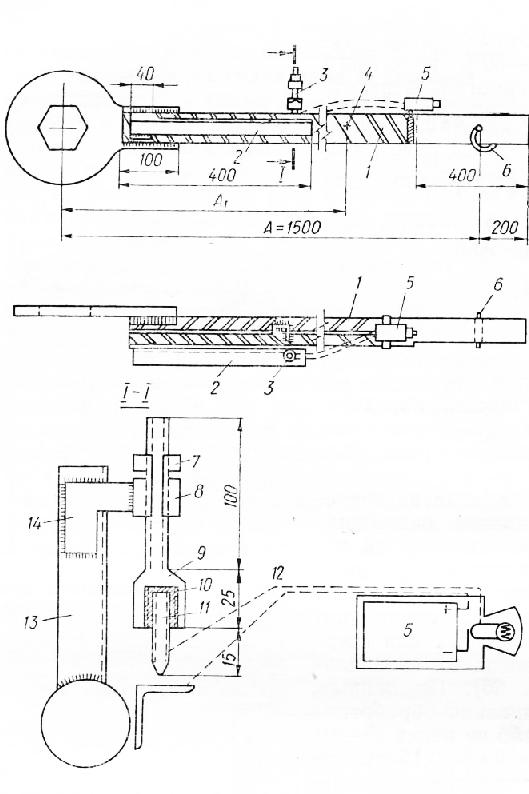

Мал. 2. Схема вивірки опорних плит оптичним плоскомером НС-41м:

1 - опорна плита; 2 - оптичний плоскомер; 3 світиться точкова марка

Приймання фундаментів виробляють в цілому для всієї споруди, секцій або прольотів, в крайньому випадку окремих рядів колон. Приймання окремих фундаментів або їх частини не допускається щоб уникнути ускладнень, можливих при установці конструкцій на неточно зведені фундаменти. Результати приймання кожного фундаменту із зазначенням відхилень відзначаються на загальному плані фундаментів і фіксуються в акті. Допустимі відхилення фундаментів від проектних розмірів або положення приведені в СНиП III -B. 5-62 *.

Перевірка технічного стану конструкцій

При підготовці під монтаж сталевих конструкцій перевіряють: наявність сертифікатів, маркування та прімаркіровку в разі контрольного складання на заводі, наявність грунтовки, розміри, геометричну форму (прямолінійність відхилення лінії кромок деталей від теоретичного обриси, гвинтоподібно, перекоси і грибоподібних полиць в двотаврових перетинах, еліптичності в листових конструкціях); чистоту, прямолінійність і відхилення від проекту фрезерованих поверхонь;

відповідність розмірів зварних швів проектним, відсутність тріщин в швах і основному металі, відсутність неприпустимих підрізів і висновків кратерів зварних швів, відповідність проекту розташування отворів і деталей кріплення; наявність і правильність розташування деталей для стропування, для навішування сходів і риштовання, стяжних складальних пристосувань; наявність рисок; комплектність, укомплектованість стиків накладками, фасонними деталями і планками. Величина відхилень дійсних розмірів сталевих конструкцій і геометричної форми елементів від проектних не повинна перевищувати передбачених СНиП Ш-В. 5-62 *. Допустимі відхилення розмірів у залежності від способу збирання конструкцій і інтервалу розмірів приймають: при складанні на стелажах - 3-15 мм, в кондукторів і копірах - 2-10 мм.

Укрупнювального збирання конструкцій

Сталеві конструкції значних розмірів зазвичай доставляють з заводів на будівельні майданчики у вигляді двох або кількох відправних елементів. Розміри і маса відправних елементів визначаються габаритами виробничих приміщень та рухомого складу, вантажопідйомністю транспортних засобів і кранового устаткування, вимогами конструктивних рішень. Довжину відправних елементів найбільш часто приймають рівною 12- 18 м. Їх необхідно максимально укрупнювати на заводах-виробниках. Кроквяні ферми прольотом до 24 м на вимогу замовника відвантажують в цілому вигляді; в цьому випадку конструкції вважаються укрупненими. Укрупнення відправних елементів в конструктивні або відправних і конструктивних елементів в лінійні, площинні або просторові блоки виробляють в кондукторів, на стендах, стелажах або шпальних клітках. Монтажні з'єднання виконують шляхом зварювання, постановки звичайних або високоміцних болтів або на заклепках. Для виконання з'єднань укрупнювати конструкцію закріплюють за допомогою фіксаторів, тимчасових болтів, пробок, упорів, прихваток тощо.

Високі колони, що поставляються у вигляді окремих відправних елементів, збирають під зварювання на фіксаторах, які представляють собою уголковие коротиші зі складальними отворами (коротиші приварюють до елементів колони уздовж кромок при заводській контрольної збірці). Поєднують отвори зібраних елементів і фіксують їх взаємне положення за допомогою пробок, заганяє в складальні отвори. При укрупненні колон особливу увагу слід приділяти перевірці їх по висоті, не допускаючи викривлення осі або переломів в місцях стиків. Підкранові балки зі звареними стиками зазвичай збирають при горизонтальному положенні стінки балки.

Кроквяні ферми укрупнюють в кондукторів в горизонтальному або вертикальному положеннях. Кондуктори встановлюють на вивірених шпальних клітках, розташованих на майданчиках з твердим покриттям. Напівферми в кондукторів фіксують за допомогою упорів, кріплять їх - притискними і наполегливими болтами.

Частини стропильних і підстропильних ферм із зварними монтажними з'єднаннями попередньо збирають на тимчасових болтах, що встановлюються в складальні контрольні отвори. Метою цієї збірки є забезпечення правильного взаємного розташування частин конструкції, а також прагнення підготувати стик для зварювання без застосування або з частковим застосуванням спеціальних пристосувань.

Ферми також збирають і зварюють на стелажах в горизонтальному положенні, часто разом з ліхтарними рамами, при цьому ферму кантуют так, щоб зварювання швів проводилася в нижньому положенні, що забезпечує високу якість швів. Від прогину при кантовке ферму охороняють правильної строповкой або посилюють її елементи, прив'язуючи бруси.

З метою зниження витрат праці, часу і коштів монтаж виробляють блоками конструкцій. У блоки укрупнюють колони, балкові клітки, підкранові балки з гальмівною гратами, дві паралельні підкранові балки з гальмівною гратами і зв'язками, кроквяні і підкроквяні ферми, конструкції ліхтарів, фахверкові колони зі зв'язками і інші конструктивні елементи.

Для забезпечення жорсткості і стійкості блоку при необхідності встановлюють додатково тимчасові зв'язку та елементи посилення. На блок навішують люльки, закріплюють запобіжні троси. Маса блоку визначається вантажопідйомністю та іншими параметрами одного або декількох кранів, що застосовуються для їх підйому. Покриття одноповерхових промислових будівель великої площі (50 тис. М2 і більше) монтують суміщеними (конструктивно-тех-нологічних) просторовими блоками. Такий блок складається зі сталевих конструкцій покриття (дві ферми, рами ліхтаря, прогони), огороджувальних конструкцій покрівлі (профільований сталевий настил, утеплювач, рулонна покрівля, захисний гравійний шар) і систем комунікацій (освітлення, енергопроводка, водовідлив і ін.), розміщених в габариті конструкцій покриття. Монтажна маса такого блоку розмірами 12X24 м становить 40 т. Кожен блок спирається на чотири колони. Після установки блоків в проектне положення їх кріплять в опорних вузлах, закладають стики покрівлі і з'єднують комунікаційні лінії.

Такі блоки збирають на конвеєрних стендах на будівельному майданчику.

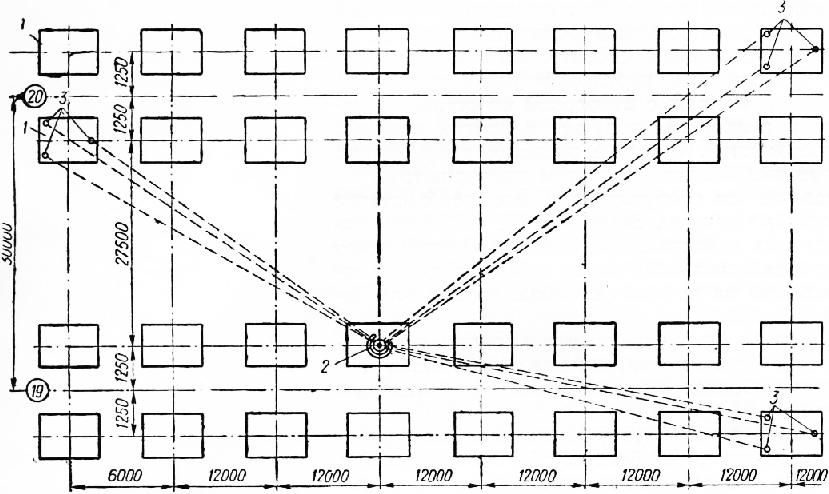

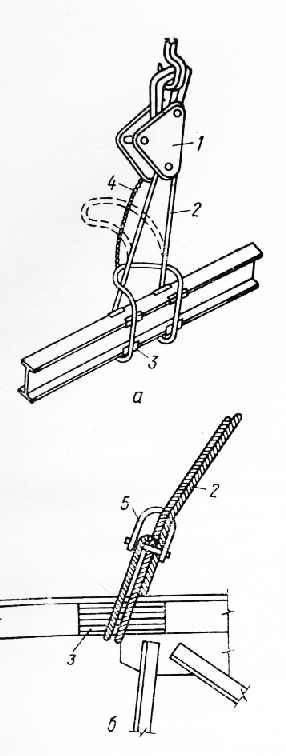

Мал. 3. Схема блоку стропильних і підстропильних ферм:

1 - підкроквяні ферми; 2 кроквяні ферми; 3 - розпірки; 4 - тимчасові вертикальні зв'язку; 5 - тимчасові зв'язку; 6 - строп; 7 - на вешенность палітурки; 8 - предохра вальні троси; 9 - люльки

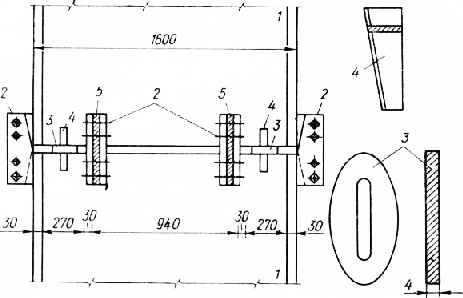

Для стропування балок і інших лінійних елементів застосовують напівавтоматичні універсальні захоплення; особливість їх роботи полягає в тому, що расстроповка конструкцій відбувається автоматично, здійснює її кранівник безпосередньо з кабіни крана. В основу конструкції захоплень покладено принцип автоматичного відключення строповоч-них пристосувань від вантажу за рахунок розмикання рухомий осі (пальця). Найбільшого поширення набув напівавтоматичний захоплення з електромагнітом. Захоплення складається з двох металевих трикутних щік, кожна з яких має три отвори; верхнє - для осі кріплення захоплення до траверсі або гака крана, два нижніх - для рухомого і нерухомого пальців. Магніт через важіль з'єднаний з рухомим пальцем, який утримується в щоках захоплення пружиною.

Принцип роботи захоплення полягає в наступному. При вимкненому струмі рухливий палець з попередньо надітим на нього кільцем стропа утримується в щоках за допомогою пружини. При такому положенні вантаж піднімають. Для расстроповкі необхідно зняти навантаження з стропа, т. е. опустити вантаж на будь-яку опору і замкнути ланцюг. При цьому якір електромагніту втягується в котушку і через важіль виводить палець з щік, внаслідок чого кінець стропа освобождаетсяг'бт захоплення. Кабельну проводку до захоплення монтують на стрілі, а пускову апаратуру із знижуючим трансформатором - в кабіні крана. Види стропів і способи стропування такими захопленнями визначаються в залежності від типу конструкцій. Лінійні елементи-зв'язку, розпірки, ригеля - монтують одиночним захопленням з кільцевих універсальним стропом і уплетеним в нього повідцем. При Розстропування конструкцій петля стропа звільняється від рухомого пальця і при подальшому підйомі гака поводок знімає строп з конструкції. Довгомірні конструкції (підкранові балки і ін.) Піднімають траверсой і двома захопленнями з двухконцовим стропом.

Стропування ферм виробляють універсальними стропами з такелажними скобами або напівавтоматичними замками, або траверсами, оснащеними двома напівавтоматичними захватами і універсальними стропами, або універсальними стропами з напівавтоматичними замками. При підйомі сталевих ферм прольотом 12- 21 м стропи кріплять до двох вузлів верхнього пояса, суміжним з гребеневим; при підйомі ферм прольотом 24 ж і більш - до двох симетричним вузлів, розташованих ближче до опор. Для визначення цих вузлів перевіряють монтажні напруги в тих елементах ферм, в яких при підйомі замість розтягуючих зусиль від експлуатаційного навантаження виникають стискаючі зусилля.

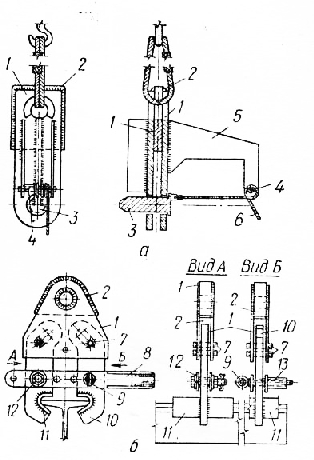

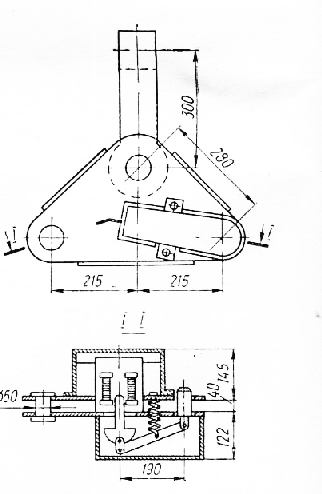

Мал. 4. Захвати для стропування сталевих конструкцій:

а - замковий для колон; б - жорсткий для балок; 1 - щоки; 2 - прокладка; 3 - валик; 4 - вільно обертається трубка; 5 - кронштейни; 6 - трос; 7 - шпильки; 8 - вилка; 9 - штир; 10 - лапи; 11 - губки; 12 - болт; 13 - запобіжна трубка

Мал. 5. Напівавтоматичний захоплення з електромагнітом

Мал. 6. Схеми вузлів стропування:

з -балок; б -ферм; 1 - напівавтоматичний захоплення; 2 - універсальний строп; 3 - підкладки; 4 - поводок; 5 - скоба такелажная

З метою забезпечення стійкості елементів ферм великої прольоту (21-24 м і більше) їх підсилюють, перед кантуванням зазвичай підсилюють стійки; перед підйомом - нижні і верхні пояси.

Для посилення застосовують пластини або колоди, що прикріплюються до елементів ферми скрутками з обпаленого дроту, болтами або скобами. Деталі посилення знімають після закріплення ферми прогонами і зв'язками. Для підйому ферм, великих сталевих конструкцій великої довжини, а також царг резер-Вуарне споруд застосовують траверси, що представляють собою горизонтальні балки або трикутні ферми з підвішеними стропами. Траверси дозволяють: провести підвіску піднімається елемента в декількох точках, забезпечуючи рівномірний розподіл навантаження на стропи; відмовитися від похилих стропів, завдяки чому можна вкоротити стропи і зменшити їх діаметр; прискорити строповку конструкцій. При підйомі траверсами зменшуються зусилля в елементах конструкцій, що виникають від їх власної маси, що дозволяє відмовитися від монтажних підсилень або обмежити їх. При підйомі важких елементів двома кранами однаковій вантажопідйомності з метою вирівнювання зусиль, що припадають на кожен з них, в особливих випадках застосовують спеціальні траверси, звані зрівняльними приладами. Піднімається елемент кріплять зазвичай за допомогою болтів, пропущених в його монтажні отвори.

Для тимчасового кріплення багатоярусних сталевих колон (при висоті їх приблизно до 12 м) застосовують куточки-фіксатори, що приварюються до оголовка і стикуються,, через які пропускають стяжні болти, або застосовують складальні планки, що приварюються до елементів, що стикуються колон. Скоси на планках забезпечують самонаводку елемента колони. Якщо такого розкріплення недостатньо (що визначається розрахунком колон на монтажні навантаження), застосовують гвинтові підкоси, за допомогою яких зручно змінювати нахил колон при їх вивірки. Стійкість колон з широкими черевиками і чотирма анкерними болтами забезпечують щільною затягуванням всіх болтів, і при високих колонах - додаткової постановкою двох розчалок уздовж відповідного ряду (в напрямку меншою жорсткості). Колони з вузькими черевиками і з шарнірним обпиранням расчалівают уздовж і поперек ряду підкранової балки. Розчалювання кріплять до колон до їх підйому. Розчалювання можна знімати після установки зв'язків, розпірок, підкранових балок. Якщо проектом не передбачені постійні зв'язки для перших колон, то перші дві змонтовані колони раскрепляют тимчасовими зв'язками, які знімають після установки постійних зв'язків в наступних панелях каркаса.

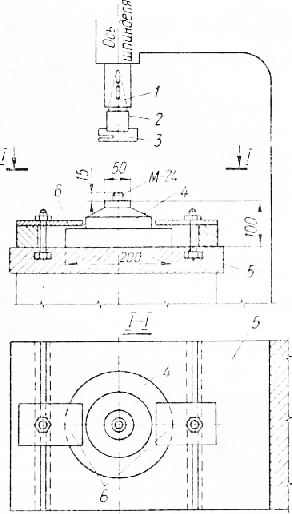

Мал. 7. Пристосування для збирання колон:

1 - стикуються частини колон; 2 - складальні планки; 3-планка для дотримання величини заданого зазору; 4 - плоский клин; 5 - прокладки

Розстропування колон виробляють тільки після належного їх закріплення. Підкранові балки спираються на колони через підкранові консолі або на підкранових гілку. В процесі установки балки наводять на розбивочні осі, нанесені на консолі колон. Правильність відмітки верху підкранової балки перевіряють нівеліром. Гальмівні ферми доставляють на будівництва зібраними разом з підкранової балкою або у вигляді окремих елементів. В останньому випадку, щоб уникнути складальних робіт на висоті підкранових балку і гальмівну ферму слід укрупнювати до підйому. Важкі підкранові балки масою близько 100 т, довжиною до 36 м доставляють на монтаж у вигляді чотирьох частин (дві по довжині і дві по висоті) і збирають в проектному положенні на тимчасових монтажних опорах або укрупнюються і піднімають в цілому вигляді двома або більше кранами. У деяких випадках, коли монтаж важких підкранових балок неможливо або недоцільно здійснити звичайними методами (одним або двома кранами в цілому вигляді, з улаштуванням проміжних опор по частинах), такі балки можуть бути змонтовані краном і поліспасти. При монтажі цим методом поліспаст підвішують до переносної скобі, яку встановлюють на кроквяної балки. За допомогою відтягнення підкранових балку відводять від колони, а після її підйому трохи вище проектної позначки відтягнення послаблюють, і балка приходить в проектне положення, так як скоба з поліспастом розташовується по осі балки.

З особливою точністю укладають підкранові рейки, вивіряючи їх після остаточної установки і закріплення підкранових балок. При цьому одну нитку рейок перевіряють в плані за допомогою теодоліта і схилів, другу нитку (на паралельній підкранової балці) вивіряють з прив'язкою в плані до першої. Сучасні конструкції кріплення рейок до підкранової балці забезпечують можливість їх рихтування при вивірки.

Напівавтоматичну зварювання виконують із застосуванням порошкової і голою легованої дроту. Цей вид зварювання застосовують головним чином для швів в нижньому положенні при укрупнювального складання конструкцій і монтажі листових настилів і днищ. Автоматичне зварювання під шаром флюсу також застосовують тільки для зварювання швів в нижньому положенні. Автоматичну електрошлакового зварювання застосовують для зварювання вертикальних стиків і стиків, розташованих під кутом до горизонту не менше 45 °, при товщині металу від 16 мм і вище. Перевагою автоматичного зварювання є висока продуктивність і якість зварних швів. Підготовка стиків до зварювання полягає в їх очищенню, а також в перевірці точності обробки крайок елементів, що стикуються і зазорів згідно з нормативними допускам. Монтажні з'єднання збирають за допомогою прихваток або складальних пристосувань. Кількість, розмір і довжина прихваток в зварних з'єднаннях, що сприймають монтажні навантаження, визначаються розрахунком та вказуються в робочих кресленнях. В інших з'єднаннях загальна довжина прихваток повинна становити не менше 10% довжини монтажного шва і бути не менше 50 мм. Накладення шва поверх прихваток допускається тільки після зачистки останніх, а кожного шару при багатошаровому зварюванні - після очищення попереднього шару від шлаку, бризок металу та вирубки з нього ділянок з порами, раковинами і тріщинами. При двосторонніх швах (в з'єднаннях листових конструкцій) корінь основного шва вирубують до чистого металу і очищають перед накладенням підварювального шва.

У процесі підготовки стиків і зварювання важливо дотримуватися умов, що сприяють зниженню залишкових напружень і, отже, ймовірність появи деформацій і тріщин в зварних з'єднаннях. До цих умовах відносяться: забезпечення проектних зазорів при збиранні (збільшені зазори призводять до збільшення усадки шва за рахунок зростання обсягу наплавленого металу); дотримання послідовності накладення швів, що сприяє максимальній свободі температурних деформацій; дотримання режиму охолодження шва (попередній підігрів стали в зоні стику) і ін.

У зимових умовах ручну і напівавтоматичну зварювання сталевих конструкцій виробляють без підігріву при температурах до -20 ° (низколегированная сталь) і до -30 ° (вуглецева сталь) при товщині стали до 16 мм. При більш низьких температурах сталь в зоні виконання зварювання підігрівають паяльними лампами або електричними підігрівниками до 100-150 ° С на ширину 100 мм з кожної сторони з'єднання.

Робоче місце зварника, а також зварюваний стик повинні бути огороджені від дощу, снігу та сильного вітру.

Відхилення в розмірах зварних швів не повинні перевищувати величин, наведених в СНиП III -B. 5-62 *.

Процес виконання болтових і клепаних з'єднань складається з очищення поверхонь болтових і клепаних отворів, установки і пріверткі стикових накладок, рассверловкі монтажних отворів, постановки постійних болтів або клепки.

Деталі, які розробляються під клепку, щільно стягують болтами нормальної точності (чорними), діаметр яких повинен бути на 2-3 мм менше діаметра відповідних отворів. Щільність стягування перевіряють щупом 03 мм, який не повинен проходити між зібраними деталями більш ніж на 20 мм. Рассверловкі отворів з метою їх прочищення, усунення невеликої чорноти або доведення до проектного діаметру (якщо це не було виконано на заводі) виробляють в стягнуті стику. Для рассверловкі застосовують конічні і трехперние розгортки зі швидкорізальної сталі, що обертаються пневматичної сверлильной машинкою.

Монтажну збірку вузлів під клепку виробляють із заповненням не менше ніж 35% отворів болтами і 15% пробками із загального числа отворів в вузлі. У вузлах з п'ятьма і менш отворами заповнюється не менше двох отворів.

У монтажних з'єднаннях на болтах підвищеної точності (чистих) отвори при складанні заповнюють пробками і постійними болтами в такій же кількості, як і під клепку. Мон-струкцій за допомогою накладення травильних паст, що складаються з сілікателя і розчину соляної кислоти, а також травлення в розчині кислоти в ваннах. Елементи конструкцій очищають пастами, накладки обробляють в ваннах. З'єднання конструкцій витримують під пастами протягом 1-3 ч. Для обробки накладок в ваннах готують розчин наступної концентрації: на один об'єм соляної кислоти щільністю 115-119 беруть від двох до трьох обсягів води.

Перевірка хімічного способу очищення в виробничих умовах показала його переваги в порівнянні з іншими способами обробки поверхонь тертя з'єднань на високоміцних болтах: більш висока якість очищення поверхонь, включаючи повне видалення окалини і продуктів корозії, простота в роботі, можливість повторного використання паст, застосування малодефіцитний матеріалів ( рідке скло і кислота), менші витрати матеріалів і праці.

Після підготовки поверхонь приступають до складання вузла. Розриви в часі між підготовкою поверхонь і установкою болтів не повинні перевищувати 4-6 год, тому що зі збільшенням часу знижується надійність контакту оброблених поверхонь. Попередньо вузол збирають на високоміцних болтах з затягуванням гайок до зусилля 70-80% розрахункового звичайними ключами або пневмогайковерт. Перед установкою в конструкцію різьблення гайки злегка змащують солідолом. Після складання вузла приступають до затягуванні болтів до необхідного крутного моменту від середини вузла до країв.

Ключ КТР -3 Кілька складний у виготовленні. При роботі з ним необхідний додатковий робочий для спостереження за показанням індикатора. У разі застосування ключа з електросигнального пристроєм робочі, безпосередньо затягують гайки, самі легко відзначають момент загорання сигнальної лампочки і припиняють подальший загвинчування гайки, що важливо при роботі в умовах недостатнього освітлення в нічні години. Ключі тарують з точністю до 1 кгс-см перед початком і в середині зміни. Для тарировки ключ з індикатором надягають в горизонтальному положенні на шестигранник, приварений до опори на висоті 15 м. Індикатор встановлюють на нуль і потім ключ завантажують підвішеним за зварне кільце розрахунковим вантажем.

Мал. 7. Пристосування для торцювання гайок високоміцних болтів:

1 - конусна оправлення; 2 - підстава для різця; 3 - різець; 4 шпилька для установки гайки; 5 - стіл для дриля; 6-притиски

Мал. 8. тарувального ключ з електросигнального пристроєм:

1 - рукоять з арматурної сталі періодичного профілю 036 мм (кінець рукоятки оброблений на довжину 400 мм); 2 -уголок 20X20 мм; 3 - тарувальний рухливий контакт; 4 - центр ваги ключа; 5 ~ сигнальний пристрій (електроліхтарик); 6 зварне кільце з дроту 0 6 мм для підвіски тари-вального вантажу; 7 - контргайка; 8 - кільце-тримач, (= 30 мм; 9 - сталевий стрижень з різьбленням М10; 10 - текстолитовая втулка М12 1 = -20 мм; 11 - контактний шток № 5 (= 30 мм; 12 - електропроводка; 13 - куточок 20X20 мм; 14 - планка 20х Х20 мм завтовшки 2 мм

Після підвіски розрахункового вантажу таріровоч-ний рухомий контакт угвинчується до зіткнення з куточком (в цей момент спалахує сигнальна лампочка). Після зняття вантажу контакт відходить і лампочка гасне. Для натягу високоміцних болтів до проектного зусилля і, отже, до необхідної величини крутного моменту гайки загвинчують до отримання на індикаторі свідчення, наявного при тарировке, або до загоряння сигнальної лампочки. Високоміцні болти натягують до проектного зусилля також пневматичними гайковертами поворотом гайки на заданий кут : зазвичай на половину повного її повороту (180 °). Для контролю величини кута повороту гайки на кінці стержня болта і торці гайки, після попередньої стяжки пакета, наносять ризики під кутом 180 °. Контроль натягу болтів за кутом повороту простіше ніж метод граничного крутного моменту. Контроль, крім перевірки фактичного натягу болтів тарованими ручними ключами або по куту повороту, здійснюють шляхом перевірки щільності пакету щупом товщиною 005 мм, який не повинен проникати в глиб пакета проти встановлених високоміцних болтів. Відхилення фактичного крутного моменту від проектного не повинно перевищувати ± 10%.

Схожі публікації по темі: