Установка колінчастого вала в блок циліндрів тракторного дизельного двигуна

При ремонті дизельного двигуна найбільш відповідальною складальної операцією є установка колінчастого вала в блок циліндрів. Робітник, який виконує цю операцію, Повинен вміти правильно підбирати вкладиші по діаметру шийок колінчастого вала і рівномірно затягувати гайки кріплення корінних підшипників з певним зусиллям.Як відомо, вкладиші корінних і шатунних підшипників двигунів Д-35 Д-36 і Д-54 є тонкостінними і взаємозамінними. При затягуванні вони копіюють форму гнізд блоку і шатунів. Вкладиші, затиснуті в гніздах неправильної форми (овальність і конусність), мають неоднаковий масляний зазор в різних точках.

Якщо масляний зазор в підшипнику нижче мінімального хоча б в одному якомусь напрямку, то може статися задір вкладишів і шийок колінчастого вала. Отже, в такому разі не можна користуватися взаємозамінними вкладишами. Не можна також встановлювати взаємозамінні вкладиші в блок, у якого порушена співвісність гнізд. Неспіввісність гнізд (а отже, і вкладишів) викликає поломку вала.

До значного спотворення форми гнізд і порушення посадки вкладишів призводить знеособлення кришок корінних підшипників, а також спилювання їх площин роз'єму.

Гнізда під вкладиші корінних підшипників слід перевірити відразу ж після розбирання двигуна і мийки блоку. При цьому спочатку перевіряють правильність розміщення на блоці кришок корінних підшипників і наявність на них міток.

Крім міток, перевіряють на дотик збіг внутрішніх поверхонь гнізд блоку і кришок корінних підшипників у площин роз'єму. Відчутне розбіжність внутрішніх поверхонь гнізд і кришок вказує на знеособлення або переставлення кришок.

Кришки корінних підшипників не повинні переміщатися в блоці в поперечному напрямку. Посадка кришок повинна бути: для двигунів Д-35 і Д-36 з натягом від 0 до 004 мм; для двигуна Д-54 з натягом від 0 до 0105 мм; для двигуна КДМ-46 з зазором від 006 до 015 мм.

Після попередньої перевірки знімають кришки корінних підшипників з блоку і оглядають їх, щоб визначити, чи не спиляні чи площині роз'єму. Ознакою спилювання кришок є наявність на їх площинах роз'єму слідів напилка. Крім того, спилювання площин роз'єму кришок можна виявити штангенглубі-номером або мікрометричним глубиномером із закругленою (сферичної) вимірювальною поверхнею. Для цієї ж мети можна використовувати спеціальний шаблон, заснування якого спирають на площину роз'єму, а зрізаний з боків напівдиск притискають до внутрішньої поверхні кришки. Якщо основа глибиноміра або шаблону не стосується площин роз'єму, то це вказує на спилювання кришок.

Для точного визначення величини спилювання площин роз'єму кришок, а також для контролю діаметра і правильності форми гнізд під вкладиші корінних підшипників збирають блок з кришками. При цьому зусилля затягування гайок кріплення корінних підшипників повинно бути в межах: для двигунів Д-35 і Д-36 - 22-26 кгм; для двигуна Д-54 - 40-50 кгм.

При відсутності динамометричного ключа гайки слід затягувати повним зусиллям рук (без ривка), прикладеним до трубчастого подовжувача торцевого ключа довжиною: для двигунів Д-35 і Д-36 - 500 мм; для двигуна Д-54 - 800 мм і для двигуна КДМ-46 - 700 мм.

Для зручності вимірювання діаметра гнізд під вкладиші спочатку ставлять на блок три кришки корінних підшипників, а потім - інші дві. Діаметр гнізд вимірюють індикаторним нутромером, попередньо встановленим на відповідний номінальний розмір. Вимірювання ведуть у вертикальній і горизонтальній площинах на відстані 10 мм від переднього і заднього країв гнізд, а також в середній їх частині. У сумнівних випадках перевіряють зусилля затягування гайок, оглядають, чи не потрапила стружка або бруд на площині роз'єму кришок корінних підшипників і гнізд блоку, і знову вимірюють діаметр гнізд.

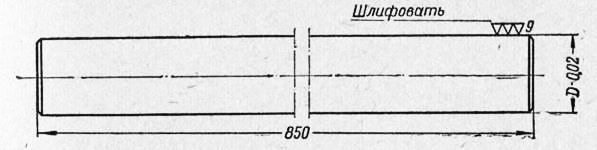

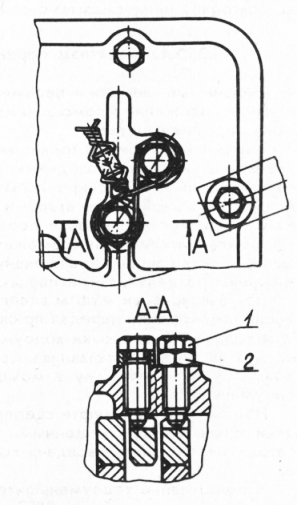

Після вимірювання діаметра і визначення овальності і конусності перевіряють співвісність гнізд, не знімаючи кришок корінних підшипників. Найпростішим пристосуванням для контролю співвісності гнізд блоку є шліфована оправлення діаметром від 50 до 60 мм (рис. 1). Овальність, конусність і биття оправлення не повинні перевищувати 001 мм.

Мал. 1. Оправлення для контролю співвісності гнізд блоків циліндрів під вкладиші корінних підшипників.

Співвісність гнізд спочатку перевіряють в тому ж положенні блоку, при якому вівся контроль їх діаметра (нижня площину блоку направлена догори), потім (в сумнівному випадку) блок укладають на бічну поверхню. У кожному з цих положень блоку вимірюють щупом зазори між гніздами і оправкой. При вимірюванні зазору оправлення повинна лежати на гніздах без перекосу і не доходити до площин роз'єму кришок корінних підшипників при горизонтальному положенні блоку. Наявність зазорів фактично вказує не на відхилення гнізд від співвісності, а на відносне їх зміщення.

Якщо відхилення гнізд вище зазначених величин, блоки підлягають ремонту або вибракування.

Колінчастий вал зі взаємозамінними вкладишами потрібно встановлювати в блок циліндра двигунів Д-35 Д-36 і Д-54 в наступному порядку.

Перш за все комплектують блок з колінчастим валом і вкладишами одного розміру. Розміри вкладишів і колінчастих валів наведені в таблицях 123 і 4.

Після комплектування деталей знімають кришки корінних підшипників і оглядають поверхні, що сполучаються кришок і блоку.

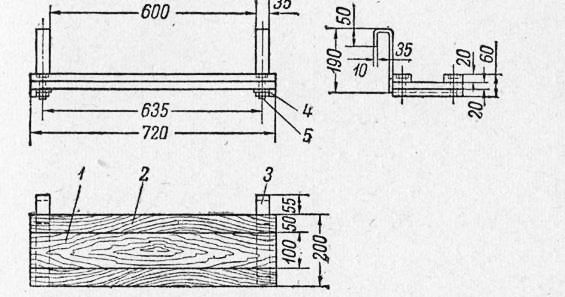

Мал. 2. Підвіска для кришок корінних підшипників, замкових шайб

При необхідності вдруге зачищають деталі. Особливу увагу звертають на краю масляних каналів шийок колінчастого вала. Гострі кромки на краях масляних каналів зрізають антифрикційний сплав з вкладишів і виводять їх з ладу. Тому при наявності гострих кромок знімають фаски і полірують краю масляних каналів тонкої абразивним папером. Потім промивають колінчастий вал. Особливо ретельно промивають і продувають масляні канали колінчастого вала і блоку. Для прочищення масляних каналів застосовують сталеві і щетинні йоржі.

Порожнини шатунних шийок колінчастого вала для відцентрової очистки масла очищають мідними чистиками.

Перед миттям з масляних каналів колінчастого вала і блоку виймають заглушки, що оберігають їх від забруднення. З метою кращого очищення масляних каналів бажано видаляти різьбові пробки з щік колінчастого вала з противагами двигуна Д-35. Для цього зачищають рас-кернение місця пробок, просвердлюють в пробках наскрізні отвори і вивертають їх тригранним екстрактором. Після мийки колінчастого вала двигуна Д-35 отвори в щоках закривають новими пробками. Пробки нарізають з прутка. Різьбовій кінець прутка ввертають в отвір щоки до упору і обрізають його ножівкою. Для попередження від отвертиванія краю ввернутой пробки раскерні-ють. При митті в якості обтирального матеріалу застосовують серветку (рушник) з підшитими краями, що не залишає волокон на поверхнях деталей.

Остаточно вкладиші промивають в бензині (без застосування обтирального матеріалу).

З метою перевірки правильності комплектування деталей вимірюють діаметри шийок колінчастого вала і товщину вкладишів (див. Розміри деталей в таблицях 123 і 4). Для вимірювання товщини вкладишів пріменяют'мікрометр 0-25 мм зі сферичною п'ятою.

Зазор між торцями вкладишів заднього корінного підшипника і буртами п'ятої корінної шийки колінчастого вала (осьової розбіг колінчастого валу) повинен бути в межах: для двигуна Д-54-015-030 мм; для двигуна Д-35 раннього випуску - 0085-0255 мм; для двигунів Д-35 і Д-36 останніх випусків - 015-030 мм.

Для попередньої перевірки зазору на задню шийку колінчастого вала накладають вкладиші і наголошують їх в передній торець. У утворився проміжок між торцем вкладиша і заднім бурти шийки вставляють щуп і визначають зазор.

Після підготовки блок встановлюють в перевернутому положенні на стійку підставку або спеціальний візок. Потім верхні вкладиші (з отворами для проходження масла) вставляють в гнізда блоку, а нижні (без отворів) - в кришки. При цьому фіксуючі виступи вкладишів повинні увійти до відповідних пази гнізд. У разі зависання вкладишів допускається зачистка задирок на фіксуючих виступах і навколо них. Вкладиші повинні щільно прилягати до гнізд блоку і кришок. Не можна встановлювати в блок вкладиші іншого розміру, ніж шийки колінчастого вала, а також спилювати площині роз'єму кришок, Шабр вкладиші і підкладати під їх тильну поверхню прокладки, що може викликати задираки вкладишів і шийок колінчастого вала, проворачивание вкладишів і навіть злам колінчастого вала.

Мал. 3. Розташування номерів на деталях блоку циліндрів двигуна Д-54. ,.

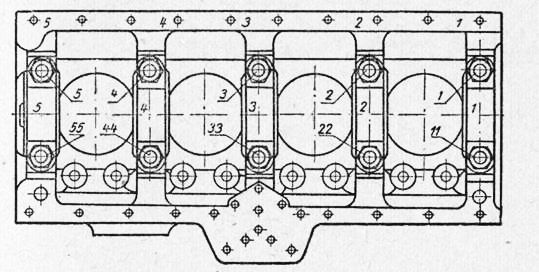

Встановлені вкладиші змащують чистим дизельним маслом і укладають колінчастий вал в блок. Потім встановлюють на свої місця кришки в зборі з вкладишами. На шпильки корінних підшипників надягають замкові шайби і навертають гайки. Гайки затягують рівномірно в 2-3 прийоми, починаючи від середнього підшипника і кінчаючи крайніми (рис. 3) в такому порядку: 3-33 2-22 4-44 1-11 і 5-55.

Після затягування всіх гайок перевіряють правильність складання блоку прокручуванням колінчастого вала. При цьому вал повинен обертатися від зусилля руки, прикладеного до болта кріплення маховика. У разі дуже тугого обертання колінчастого вала вдаряють по торцях колінчастого вала або кришки установочного корінного підшипника, підставляючи дерев'яну або мідну підкладку. Якщо вал обертається все-таки туго або, навпаки, занадто вільно, необхідно перевірити правильність підбору вкладишів, а також величину розбігу колінчастого валу. Для контролю вкладиші затискають в гніздах блоку без колінчастого вала. Внутрішній діаметр вкладишів вимірюють індикаторним нутромером.

Мал. 4. Схема послідовності затягування гайок кріплення корінних підшипників двигуна КДМ-46.

Масляні зазори в корінних підшипниках повинні бути в таких межах: - для двигунів Д-35 і Д-36 - 0054-0118 мм »» Д-54 - 0090-0151 »

Овальність внутрішньої поверхні підшипників не повинна перевищувати 005 мм, а конусність - 004 мм.

Відносне зміщення корінних підшипників, затиснутих в гніздах блоку, не повинно перевищувати 005 мм для суміжних підшипників і 007 мм на всій довжині.

Відносне зміщення не повинно перевищувати величини масляного зазору.

Таким же порядком встановлюють колінчастий вал в підшипники двигуна КДМ-46 розточують в блоці.

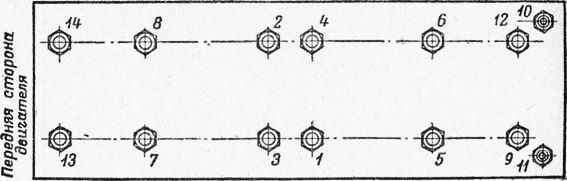

Гайки кріплення кришок корінних підшипників двигуна КДМ-46 затягують за 2-3 прийоми торцевих ключем з трубчастим подовжувачем довжиною 700 мм. Послідовність затягування гайок показана на малюнку 4.

Після затяжки всіх підшипників колінчастий вал повинен провертатися рукою за важіль в 300 мм.

Масляний зазор в корінних підшипниках повинен бути в межах 0050-0110 мм.

...

Робочі процеси чотиритактного дизеля

Для того щоб паливо змогло згоріти всередині двигуна, його потрібно добре перемішати з повітрям, а потім нагріти до такої температури, щоб воно само загорілося...Приводний шків трактора

При використанні двигуна на стаціонарних роботах для приводу різних машин за допомогою пасової передачі на трактор може бути встановлений приводний шків. Його розміщують на кришці редуктора заднього ВОМ, від якого і приводять в обертання.Механізм...

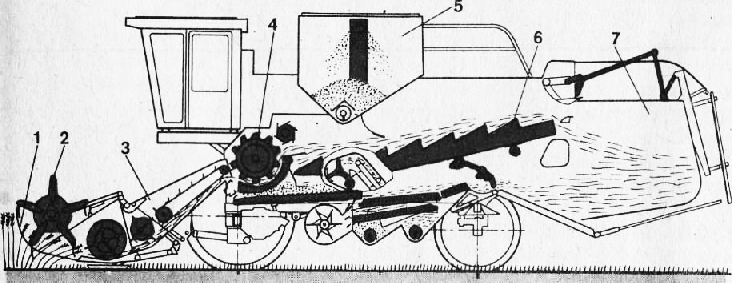

Технологічний процес роботи комбайна

Технологічний процес роботи комбайна на збиранні зернових культур показаний на малюнку 1.Стебла в процесі руху комбайна по полю захоплюються граблинами мотовила, зрізаються ріжучим апаратом і потім надходять до шнек жатки. Шнек спіралями лівого і правого напрямків подає зрізані стебла до центру жатки. Пальчиковий механізм шнека захоплює зрізану масу і спрямовує її в вікно жатки, з якого маса відбирається спеціальним бітером-нормалізатором і передається в похилу камеру. Далі ланцюговий-планчатим транспортером хлібна маса подається безпосередньо в молотильний апарат. Тут вона обмолочується з виділенням великої частини зерна і дрібних половенних фракцій через гратчасту деку на транспортну дошку.

Солом'яний фракція, яка містить після обмолоту частина зерна, на виході з молотильного апарату під гострим кутом відбивається відбійним бітером на сепаратор купи -соломотряс. Тут вона поділяється на дві фракції: соломи (виводиться з молотарки) і зернового купи (складається з вільного зерна і дрібних соломистого частинок). Друга фракція подається на транспортну дошку і разом із зерновим купою, виділеним в молотильний апарат, надходить в сепаратор зернового купи - очищення.

У процесі руху купи по решето очищення, що обдувається вентилятором, зерно відділяється від соломистого домішок. Далі воно надходить по скатної дошки нижнього решітного стану в зерновий шнек і транспортується елеватором в бункер. З останнього зерно вивантажується в автомобілі або причепи поворотним вивантажним шнеком.

Необмолоченних колоски з домішкою вільного зерна і полови, що сходять в колосовий шнек з нижнього решета і подовжувача верхнього решета, переміщаються шнеком і елеватором в домолачівающее пристрій. Тут обмолочуються колоски і купу подається в горловину розподільного шнека, який рівномірно викидає його по ширині молотарки на транспортну дошку і потім - на очистку. При цьому труднообмолачівающіеся колоски можуть кілька разів циркулювати по колу «Домотий - очищення», поки не відбудеться їх повний вимолотила.

Мал. 1. Технологічний процес роботи зерноуОорочного комбайна:

1 - дільник; 2 - мотовило; 3 - похила камера; 4 - молотильний барабан; 5 - бункер; 6 - соломотряс; 7 - копичник

Соломистого сходи очищення повітряним потоком і зворотно-поступальним рухом жалюзійних решіт виводяться на лоток половонабівателя, який подає їх в камеру копичник, або в шнек половоотборніка подрібнювача.

На виході з соломотряса солому захоплюють грабліни соло-монабівателя. Вони взаємодіють з відсікачем і знімачами і подають її в камеру копичник 7. У міру наповнення копичник зростає зусилля підпресування. Солома впливає на клапан аварійного заповнення і включає сигнал повного заповнення копичник або автомат скидання копиці, якщо механізатор чомусь не помітив цього сигналу і не скинув копицю.

При навішуванні подрібнювача солома поступає безпосередньо з клавіш на ротор і після подрібнення молотковими ножами викидається через дефлектор в візок або на поле. При цьому вона проходить через нижній люк і лопатки розкидачі, які можна встановлювати в одне з двох положень: для розкидання по полю або укладання у валок.

...

Робота трактора в високогірних районах

У ряді районів нашої країни трактори працюють на полях, розташованих високо над рівнем моря. Так, наприклад, в районах Грузинської та Вірменської РСР до 60%...Технічне обслуговування трактора при обкатці і після обкатки

У процесі обкатки проводять щозмінне технічне обслуговування, а після закінчення її технічне обслуговування ТО-1 і додатково: миють і оглядають трактор, прогрівають двигун до температури охолоджуючої рідини 80 90 ° С, підтягують гайки кріплення головок циліндрів, регулюють зазори в клапанному механізмі. Поки масло не охололо, зливають його з картерів двигуна, коробки передач, проміжної опори, головних і кінцевих передач ведучих мостів, бака гідравлічних систем навісного пристрою і управління поворотом. Промивають фільтри відцентрової очистки масла двигуна, фільтри грубої очистки масла (на двигуні ЯМЗ-240Б...Характеристика муфт зчеплення

Муфта зчеплення тракторів МТЗ-80 і МТЗ-82 (рис. 1 а) фрикційне, суха, постійно замкнута, однодискова, з пружинним натискним механізмом, гальмівному і механічним...Правила безпеки при роботі на тракторі

Конструкція трактора, як правило забезпечує безпечну роботу на ньому. Нещасні випадки відбуваються найчастіше в результаті недбалості або неправильного використання трактора. Щоб уникнути нещасних випадків необхідно ретельно вивчати і чітко виконувати правила керування трактором і наступних правил безпеки.До роботи на тракторі допускаються...

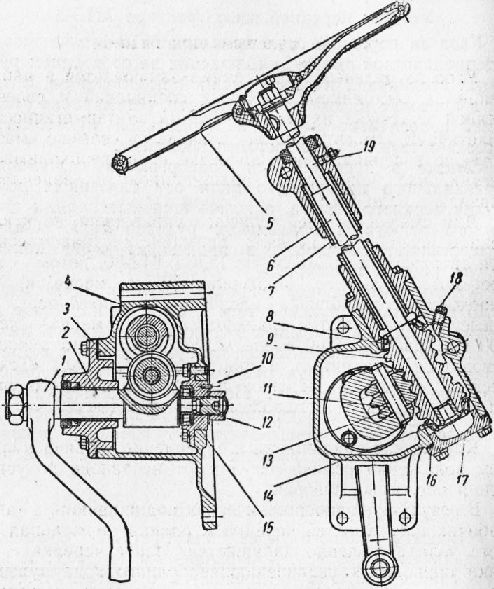

Рульове управління трактора «Білорусь»

Механізм рульового управління (рис. 1) встановлено в окремому корпусі, прикріпленому (праворуч) до корпусу головною муфти зчеплення, і являє собою червячную пару, що складається з глобоідального черв'яка і трехгребневого ролика.Черв'як встановлений на двох конічних роликових підшипниках і за допомогою дрібних шліців соеди, з яскраво-червоному, розміщеним в колонці. На виступаючий назовні кінець вала надіто рульове колесо, облицьований спеціальною пластмасою.

Мал. 1. Рульове управління.

Регулювання конічних роликопідшипників черв'яка здійснюється прокладками, встановленими під фланцем нижньої кришки.

Зачеплення черв'яка з роликом регулюють переміщенням вала сошки з допомогою регулювального гвинта.

Деталі механізму рульового управління, за винятком верхньої опори вала, змащують маслом заливаємо корпус до рівня заливний пробки. Верхню опору вала змазують солідолом, що нагнітається через маслянку.

Догляд за рульовим управлінням

Догляд за рульовим управлінням полягає в спостереженні за станом різьбових з'єднань і своєчасної підтяжки їх; в спостереженні за герметичністю ущільнень, своєчасної доливці і заміні масла, а також в періодичній перевірці і, в разі потреби, регулюванню конічних підшипників і зачеплення черв'яка з роликом.

Для змащення деталей рульового управління, за винятком верхньої опори вала, застосовується трансмісійне автотракторне масло по ГОСТ 542-50 влітку - літній, - взимку - зимовий. Перевірка рівня масла і, при необхідності, доливання масла виробляються через кожні 100 год. роботи трактора, а зміна масла - через 900 год. роботи. При зміні масла необхідно керуватися вказівками, викладеними в розділі «Технічний догляд № 5». Верхню опору вала рульового керування змазують солідолом через кожні 20 год. роботи трактора.

Конічні підшипники і зачеплення черв'яка в середньому положенні ролика регулюють на заводі до усунення відчутних зазорів.

В результаті зносу конічних підшипників, а також робочих поверхонь черв'яка і ролика нормальна робота вузла поступово порушується. Знос черв'яка і ролика призводить до збільшення вільного ходу рульового колеса, наслідком чого є погіршення керованості трактором.

Зачеплення черв'яка з роликом перевіряють через кожні 300 год. роботи трактора і визначають вільним ходом рульового колеса.

Якщо вільний хід рульового колеса при сошці, з'єднаної з тягами і важелями рульового приводу, виявиться більше 45 °, необхідно відрегулювати зачеплення: якщо буде потреба, одночасно з регулюванням зачеплення черв'яка з роликом також регулюють з'єднання тяг і важелів рульового приводу з кульовими пальцями.

Осьової зазор черв'яка на конічних підшипниках слід перевіряти через кожні 900 год. роботи трактора шляхом переміщення вала рульового колеса в осьовому напрямку. При виявленні відчутних зазорів провести регулювання підшипників.

Регулювання рульового управління

Виникає при зносі конічних підшипників осьової зазор черв'яка усувають видаленням частини прокладок, які перебувають під фланцем нижньої кришки.

Зачеплення черв'яка з роликом регулюють в такій послідовності.

1. Завершити з'єднання поздовжню рульову тягу від сошки.

2. Зняти рульове управління з трактора.

3. Відвернути гайку регулювального гвинта і зняти стопорну шайбу цього гвинта.

4. Загортаючи регулювальний гвинт, відрегулювати зачеплення черв'яка з. роликом так, щоб в середньому положенні ролика зазор в зачепленні був відсутній і зусилля, необхідне для повороту рульового колеса, було в межах 16-22 кг. Середнього положення ролика відповідає нахил сошки вперед від вертикалі на 5 °. При відрегульована зачепленні вільний хід, рульового колеса в крайніх положеннях ролика допускається до 30 °.

5. Установити на місце стопорну шайбу гвинта і закрутити гайку цього гвинта.

6. Встановити на трактор рульове управління і з'єднати з сошкою поздовжню тягу.

7. Перевірити вільний хід рульового колеса, який при крайніх положеннях ролика не повинен перевищувати 35 °.

Якщо вільний хід рульового колеса перевищує цю величину, необхідно відрегулювати з'єднання тяг і важелів рульового приводу з кульовими пальцями.

Для регулювання з'єднання поперечного важеля трактора МТЗ-1 необхідно:

1. Зняти з трактора облицювання радіатора, а також водяний радіатор разом з масляним радіатором і жалюзі.

2. Відвернути два болти і зняти з переднього бруса захисну кришку.

3. Відвернути болти кріплення кришки, відігнувши стопорні пластини.

4. Видаляючи прокладки, відрегулювати з'єднання поперечного важеля з кульовими пальцями до усунення відчутних зазорів. З'єднання перевіряють при кришках, затягнутих болтами до відмови.

5. законтрите болти кріплення кришок стопорними пластинами.

6. Встановити на місце зняті деталі і вузли.

...

Прохідність колісного трактора

Прохідністю трактора називається його здатність рухатися і виконувати роботу в складі агрегата1 в різних умовах на місцевості і в міжряддях просапних культур...Система пуску двигуна трактора

Система пуску складається з наступних основних елементів: стартера, перемикача акумуляторних батарей, електродвигуна нагнітача системи передпускового обігріву, щитка зимового запуску.Стартер. Конструктивно стартер можна розділити на три вузла: електродвигун, електромагнітне реле і зчіплюючий механізм.

Четирехполюсний електродвигун - постійного струму, послідовного збудження розвиває потужність 95 л. е. при номінальній...

Cистема охолодження дизеля трактора

Параметри технічного стануОсновними параметрами стану системи охолодження є товщина накипу на поверхнях нагріву, герметичність з'єднань системи...

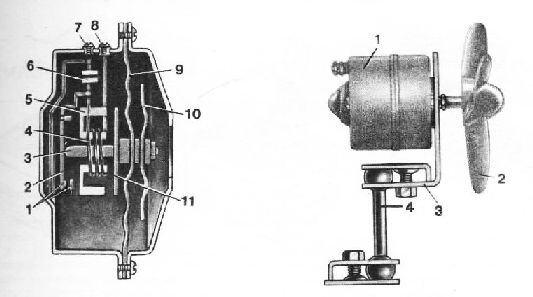

Освітлення і сигналізація трактора

Система освітлення трактора включає в себе фари переднього і заднього освітлення, габаритні ліхтарі, ліхтарі світлової сигналізації (покажчика повороту, стоп-сигналу), контрольні лампи, плафони внутрішнього освітлення і лампи підсвітки приладів...Технічне обслуговування електрообладнання трактора Т-150

Щозміни очищають від пилу і бруду всі прилади, перевіряють і підтягують їх кріплення. Всі контакти і клеми проводів повинні бути чистими і щільно затягнутими. На ізоляцію проводів не повинні потрапляти масло і паливо. Щозміни тракторист зобов'язаний очищати акумуляторну батарею від пилу, бруду і пролитого електроліту; перевіряти надійність кріплення батареї на тракторі і щільність контакту наконечників проводів з вивідними клемами; очищати окислюються клеми і наконечники проводів і покривати їх шаром технічного вазеліну або солідолу; прочищати вентиляційні отвори в пробках.Перед початком роботи тракторист повинен перевірити справність генераторної установки по контрольній лампі, встановленої на щитку приладів, яка спалахує при включенні вимикача «маси» перед пуском двигуна. Після пуску двигуна напруження лампи зменшується, що вказує на справність генераторної установки. Забороняється мити генератор дизельним паливом, бензином, водою, так як це виводить його з ладу.

Мал. 1. Звуковий сигнал:

1 - контакти переривника, 2 пластина вібратора, 3 - стрижень, 4 - обмотка електромагніту, 5 - сердечник електромагніта, 6 - конденсатор, 7 - клема приєднання дроти від акумулятора, 8 - клема під'єднання дроти від кнопки звукового сигналу, 9 - мембрана, 10 - резонатор, 11 - якір

При технічному обслуговуванні N ° 1 (через 60 год роботи) необхідно перевірити натяг приводного ременя генератора. Прогин ременя не повинен перевищувати 8-14 мм від натискання на нього великим пальцем руки із зусиллям 4-5 кгс.

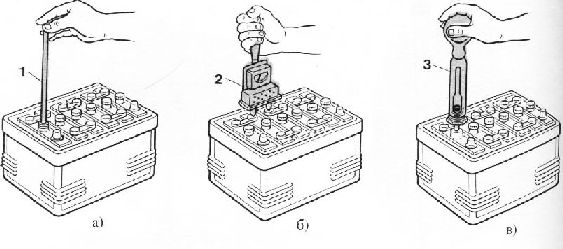

Рівень і щільність електроліту перевіряють в кожному елементі батареї. Рівень електроліту повинен бути на 10-15 мм вище верхнього краю пластин, його заміряють скляною трубкою діаметром 3-5 мм. При випаровуванні електроліту потрібно долити дистильовану воду, а при витоку його в акумулятор доливають розчин. За щільністю електроліту, визначеної ареометром, судять про ступінь зарядженості акумуляторної батареї.

Мал. 2. Вентилятор обдування:

1 -електродвігатель, 2 - крильчатка вентилятора, 3 - кронштейн, 4 - стійка

У міру розрядки акумулятора щільність електроліту зменшується. Не можна допускати тривалого перебування батареї в полузаряженном стані В іншому разі вона псування. Напруга акумулятора перевіряють вилкою навантаження.

Забороняється перевіряти справність акумуляторної батареї по силі іскри при замиканні клем батареї.

Через кожні 960 годин роботи перевіряють напругу в ланцюзі. Його можна визначити на працюючому двигуні, приєднавши «плюс» вольтметра до клеми В реле-регулятора, а «мінус» вольтметра - до «масі». Акумуляторна батарея повинна бути при цьому підключена, а навантаження створюється включенням всіх фар. При номінальній швидкості обертання колінчастого вала двигуна напруга повинна бути влітку 132-140 В, а взимку-140-152 В. При порушенні зазначених меж спеціальною вилкою подгибают нижній регулювальний гачок відтяжної пружини регулятора напруги.

Під час регулювання слід пам'ятати, що корпус електромагнітного реле і пружина знаходяться під напругою. Випадковий дотик до корпусу реле-регулятора виделкою може викликати коротке замикання, що приводить до псування або навіть виходу з ладу реле-регулятора.

Попадання бруду між контактами регулятора напруги теж може бути причиною несправності реле-регулятора.

При сезонному технічному обслуговуванні змінюють регульоване напруга реле-регулятора гвинтом перемикача сезонного регулювання. З переходом до осінньо-зимової експлуатації трактора гвинт загортають до упору, а при переході до весняно-літнього періоду експлуатації гвинт вивертають до відмови.

Якщо при річній експлуатації в положенні перемикача «літо» спостерігається систематичний недозаряд акумуляторної батареї (низька щільність електроліту, утруднений запуск двигуна), слід контактний гвинт встановити в положення «зима», підвищивши тим самим напругу. Якщо при зимової експлуатації в положення «зима» спостерігається систематичний перезаряд акумуляторної батареї (інтенсивне википання електроліту), потрібно встановити контактний гвинт в положення «літо», знизивши напругу.

Складні регулювання приладів електрообладнання, зберігання і зарядку акумуляторів здійснюють особи, які мають спеціальну підготовку.

Мал. 3. Перевірка акумуляторної батареї:

а - рівня електроліту, б - напруги акумулятора, в - щільності електроліту; 1-скляна трубка, 2 - навантажувальна вилка, 3 - ареометр

Силова передача (або трансмісія) трактора служить для передачі крутного моменту від колінчастого вала двигуна до ведучих коліс.

У гусеничного трактора провідними є задні колеса (зірочки). Силова передача цього трактора складається з муфти зчеплення, коробки передач, карданної передачі, головної передачі і кінцевих передач.

У колісного трактора всі колеса ведучі. Силова передача колісного трактора включає в себе всі перераховані механізми, тільки має два ведучих моста (передній і задній), а кінцеві передачі називаються зазвичай колісними редукторами.

...

Механізм перемикання передач трактора ДТ-75В

Рухливі шестерні переміщаються і встановлюються в потрібне положення за допомогою механізму перемикання передач ходозменшувача.Механізм складається з трьох планок перемикання з виделками і поводками, які за допомогою штампованої обойми прикріплені до верхньої кришки. Два валика блокування з фіксаторами з'єднані тягою з механізмом блокування коробки передачі.

З метою виключення можливості одночасного переміщення двох планок перемикання передач між ними встановлені розділові планки.

При виключенні муфти зчеплення палець заднього валика блокування коробки передач притиснутий до обробленого упору, а обидва валика блокування ходозменшувача повертаються так, що їх гнізда встановлюються над фіксаторами і не перешкоджають їх підйому в момент перемикання передач ходозменшувача.

При включеній муфті зчеплення гнізда валиків блокування виявляються зміщеними відносно фіксаторів, поетЬму переключити передачі ходозменшувача неможливо.

Використання ходозменшувача для створення збільшеного тягового зусилля більше 3500 кг забороняється, так як це може привести до поломок корпусів кінцевих передач, шестерень коробки передач, ходозменшувача і до інших тяжких поломок.

Щоб виключити поломки вузлів і деталей, введено примусове стопоріння механізму включення першої, другої і третьої передач ходозменшувача спеціальними гвинтами, розташованими зверху на кришці ходозменшувача і опломбованими на заводі.

Стопорні гвинти входять в пази вилок перемикання і перешкоджають їх переміщенню. Зняти пломби і вивернути стопорні гвинти можна тільки в разі, якщо виникає необхідність роботи трактора зі спеціальними машинами і знаряддями, призначеними для роботи з трактором класу 3 т в інтервалі швидкостей 033-224 км /ч. Це повинно бути оформлено відповідним актом, де вказується, для яких робіт м з якими машинами розпломбована ходоуменьшитель. При розпломбування зніміть пломбу, вивірені гвинти 1 на 6-10 мм і потім законтрите їх гайками.

Мал. 1. Схема стопорения і опломбування ходозменшувача

1 - гвинт спеціальний 2 - гайка.

Після закінчення робіт з цими машинами введіть обмеження перемикання першої, другої і третьої передач ходозменшувача, повернувши важіль перемикання в положення IV передачі, Расстопор гайки, вверніть гвинти в кришку до упору і законтрите гайками, після чого важіль перемикання ходозменшувача повинен встановлюватися тільки в положення IV і прямий передач.

Для запобігання самоотворачіванія головки гвинтів зв'яжіть їх дротом.

Щоб відрегулювати механізм управління головної муфти зчеплення з блокуванням ходозменшувача, виконайте наступне:

Встановіть важіль тормозком кардана вниз від горизонтального положення на 10 ± 5 °.

Встановіть важіль приводу так, щоб його нижній кінець був відхилений вниз від горизонталі на 26 ± 5 °.

Примітка. При установці важелів муфта вимикання повинна знаходитися в крайньому задньому положенні.

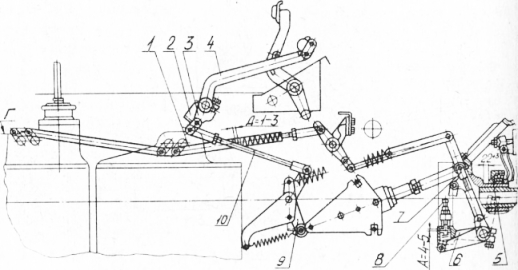

Мал. 1. Регулювання тормозком кардана трактора з ходоуменьшителем:

1 - тяга; 2 - упор; 3 - важіль; 4 - педаль; 5 муфта вимикання; 6 - важіль тормозком кардана; 7 -Важіль; 8 - болт завзятий; 9 - важіль; 10 - тяга

Перемістіть шток гідропідсилювача, встановивши зазор Б між нижнім роликом і наконечником золотника в межах 0-03 мм, при цьому важіль нижньою частиною повинен бути притиснутий до упору.

Утримуючи важіль 8 в крайньому нижньому положенні (муфта вимикання знаходиться в крайньому задньому положенні), відрегулюйте довжину тяги так, щоб верхній ролик торкнувся штока гідропідсилювача; підключіть пружину.

Примітка. Наявність зазору Б забезпечує передачу зусилля пружини на муфту виключення при її крайньому задньому положенні.

Не змінюючи положення поршня гідропідсилювача:

а) притисніть ролик важеля до наконечника поршня гідропідсилювача, втопивши нажімной палець врівень з наконечником;

б) педаль муфти зчеплення поставте в крайнє переднє положення;

в) не змінюючи положення важеля і педалі, встановіть тягу;

г) відрегулюйте тягу блокування ходозменшувача так, щоб палець заднього валика блокування коробки передач упирався в поверхню Г на кришці коробки передач, а зазор Д був в межах 1-3 мм;

д) відрегулюйте тормозок кардана так, щоб зазор А між упором пружини і бурти важеля тормозком кардана був в межах 4-5 мм. Зазор А регулюється затятим болтом.

Мал. 2. Регулювання управління головної муфтою зчеплення трактора з ходоуменьшителем:

1 - упор; 2 - важіль; 3 - педаль; 4 - пружина; 5 муфта вимикання; 'Шток гідропідсилювача; 7- тяга; 8 - важіль приводу; 9 - важіль тор-м ° ЗКА кардана; 10 - важіль; 11 - упор; 12 - тяга

Примітка. У міру зношування накладки тормозком кардана зазор А зменшується. Зазор А менше 05-1 мм не допускається. При використанні всієї різьблення наполегливої болта дозволяється переставляти важіль 6 на шліцах валика.

Після регулювання механізму управління пальці ретельно зашплінтуйте, нарізні сполучення надійно законтрите, відкриті різьбові частини змастіть, а внутрішні порожнини валиків важелів і педалей заповніть солідолом.

Технічне обслуговування ходозменшувача полягає у своєчасній доливці масла, усунення течі, перевірці та відновленні механізму блокування і прочищення отворів в пробці-Сапун.

Після перших 30 годин роботи трактора злийте масло з ходозменшувача, промийте корпус дизельним паливом і залийте свіже масло до рівня верхньої мітки щупа, вмонтованого в пробку.

Слід мати на увазі, що нагрів масла і деталей ходозменшувача під час роботи трактора може досягати + 90 ° С при температурі навколишнього повітря +40 ° С.

...