Монтаж витяжних труб

Витяжні труби монтують методами: нарощування панелей або блоків конструкцій; комбінованим: нижню частину - укрупненим блоком, що встановлюються самохідним краном, верхню - нарощуванням; підрощування; в цілому вигляді: щоглами або вижиманням.

Монтаж методом нарощування виробляють секціями за допомогою спеціального порталу або повзучого крана. При цьому методі великі обсяги робіт по оформлення вузлів і перестановці крана виконують на висоті, що вимагає пристрою спеціальних пристосувань: колисок, сходів, підмостків. Монтаж ведуть в небезпечних, обмежених умовах, при уповільненому темпі. Все це знижує продуктивність праці монтажників і збільшує тривалість робіт. Останнім часом витяжні труби монтують методом нарощування з використанням притулені баштових кранів вантажопідйомністю 25 т..

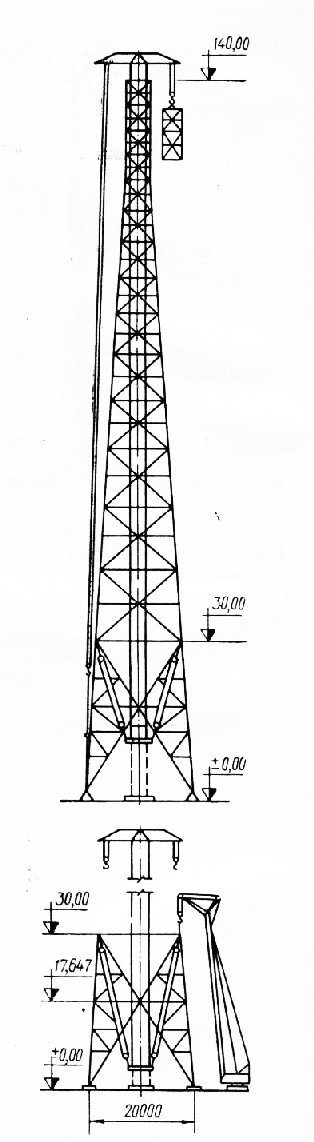

Для прискорення і спрощення робіт нижні секції каркаса труби на висоту 20-50 м монтують гусеничними кранами. Монтаж інших секцій виконують повзучим повноповоротним краном, портальних підйомником або за допомогою спеціальної траверси, яка встановлюється на верхній секції витяжної труби. В останньому випадку в змонтованому каркасі встановлюють верхню частину труби довжиною 35 м, на оголовке якої закріплюють равноплечних траверсу (рис. 1) з двома вантажними візками. Трубу підсилюють ребрами жорсткості і спирають на поворотний стіл. Візки вантажопідйомністю 15 т пересувають по траверсі двома ручними лебідками вантажопідйомністю 05 т. Для підйому монтуються каркаса застосовують електричні лебідки вантажопідйомністю 10 т..

Каркас монтують площинними панелями масою до 15 г, які збирають на стенді і подають гусеничним краном в зону монтажу. Після монтажу кожного ярусу панелей каркаса трубу піднімають за допомогою двох поліспастів і двох електричних лебідок і підрощують секцію труби довжиною 10 м. Потім монтують наступний ярус каркаса, піднімають трубу, підрощують її і так до повного завершення монтажу труби. Більш ефективний монтаж витяжних труб в цілому вигляді, проте при цьому необхідно застосовувати важкий такелаж, щогли великої вантажопідйомності, влаштовувати потужні якоря і посилювати конструкції каркаса, які зазвичай не розраховані на зусилля, що виникають при підйомі труби в цілому вигляді. Вентиляційна труба (вежа) висотою 80 м змонтована в цілому вигляді щоглами на будівництві Волгоградського алюмінієвого заводу. Вентиляційна вежа являє собою вільно стоїть гратчастий каркас з уголкового профілю з підвішеною всередині трубою. У 44 м від верху каркас має перетин 5X5 м далі до низу, він розширюється до розмірів 16X16 м. Внизу каркас має опорні фланці, якими вся споруда кріпиться до фундаменту. Труба діаметром 3 ж зі стінками товщиною 4-5 мм закріплюється в каркасі за допомогою жорстких діафрагм, які одночасно служать майданчиками обслуговування світлоогородження.

Каркас разом з трубою збирали на монтажному майданчику за допомогою крана СКГ -30. При складанні посилювали деякі елементи решітки каркаса і місця стропування, так як при підйомі вежі цілком елементи її каркаса відчувають додаткові напруги, що перевищують експлуатаційні. Загальна травні-са каркаса, труби і посилення склала близько 140 т..

Мал. 1. Схема монтажу труби

Для підйому були використані дві щогли вантажопідйомністю по 100 г, висотою 50 м. Першу щоглу піднімали краном СКГ -30 І МКГ -20 Через зрівняльну блочну траверсу на кут 45-50 °; потім вантажним поліспастом, заздалегідь запасованним на щоглі, її доводили до вертикального положення. Другу щоглу піднімали за допомогою закріпленої в проектне положення першої щогли. Ванти кріпилися до накладних якорів зі збірних залізобетонних конструкцій. Трубу двома щоглами піднімали за допомогою двох поліспастів вантажопідйомністю по 75 т, з'єднаних між собою зрівняльної ниткою троса; були застосовані дві тягові лебідки вантажопідйомністю по 75 г. Для підтягування низу вежі використовували тягові поліспасти, закріплені за опори. Насування низу каркаса вели по заздалегідь укладених напрямних і починали після виведення поліспастів у вертикальне положення. Вентиляційна вежа в зібраному вигляді була піднята за одну зміну двома бригадами монтажників. Аналіз трудових витрат показав, що вироблення на одного робітника склала 560 кг на 1 люд.-день, т. Е. В два рази більше, ніж при поелементної збірки подібної споруди. Терміни монтажу були скорочені в два рази, а вартість робіт знижена на 19%.

Монтаж димової труби на Хабаровському нафтопереробному заводі здійснено в цілому вигляді методом вичавлювання. В якості основного вантажопідйомного пристосування був використаний інвентарний гратчастий портал висотою 30 м, вантажопідйомністю 200 т. Місце прикріплення його до труби знаходилося трохи нижче центру ваги труби, в результаті чого в початковій стадії підйому на шарнір діяла спрямована вгору сила 303 т. Конструкція шарніра була розрахована на сприйняття цієї сили.

Після приймання фундаменту на нього встановили опорна підстава труби з вивірянням в горизонтальній площині і закріпленням фундаментними болтами. Попередньо зібрану конічну частину труби встановили на підставу, підігнали до нього і вивірити по вертикалі. Потім встановили шарнір, який з'єднували з раніше забетонованої заставної деталлю. За допомогою крана конічну частину труби повернули навколо шарніра і встановили в горизонтальному положенні. Попередньо укрупнений блок циліндричної частини подстиковалі до конічної. Збірку блоків труби виробляли на опорах висотою 4 м, обладнані майданчиками для зручності виконання робіт зі складання та зварювання конструкцій труби. Після закінчення складання труби на неї були встановлені кільцеві площадки, ходова сходи, деталі такелажного оснащення.

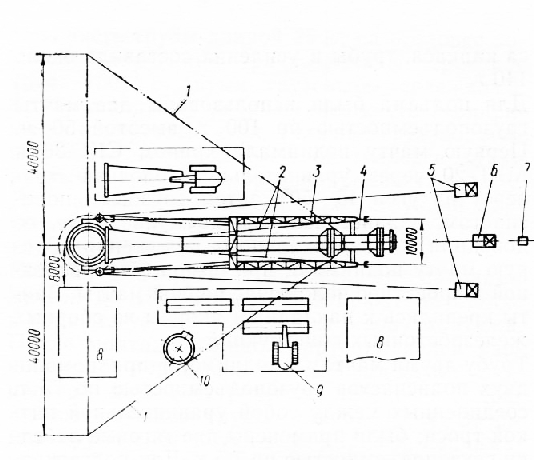

Мал. 2. План монтажного майданчика:

1 - розчалками страхувальна: 2 трос-вантажного поліспаста; 3-портал вантажопідйомністю 200 т; 4 - рейок Р-43; 5 - електролебідка вантажопідйомністю 125 г; 6 - електролебедка1 вантажопідйомністю 5 т; 7 - теодоліт; 8 - цехи заводу; 9- кран МКГ -25; 10 - колона ректифікації

Для попередження зламу труби на початку підйому в точці з'єднання монтажного порталу з трубою встановили стійку висотою 5500 мм і розкріпачити її тросом за верхній і нижній кінці труби. Розчалювання були виконані з восьми ниток троса діаметром 26 мм і попередньо натягнуті гвинтовими пристосуваннями. Верхня частина стійки з'єднувалася з монтажним порталом за допомогою шарнірів. Ноги порталу, стягнуті трубою діаметром 219 мм, спиралися на візки, що переміщуються по рейковому шляху. До візків були прикріплені рухомі блоки поліспастів. Нерухомі блоки кріпилися до фундаменту димової труби за допомогою охоплює хомута. Стягують поліспасти виконувалися з семи ниток троса діаметром 24 мм і з'єднувалися між собою через зрівняльний блок. Найбільше зусилля, що виникає в стягають поліспастах, в початковий момент підйому дорівнювало 70 т. При підйомі труби використовувалися дві електролебідки вантажопідйомністю по 125 т. На гальмівному поліспасті, що складається з двох ниток троса діаметром 22 мм, використовувалася електролебідка вантажопідйомністю 5 т. Електролебідки закріплювалися за інвентарні якоря, що складаються з рами, навантаженої залізобетонними блоками. Після підйому труби на 200 мм була зроблена зупинка для огляду такелажного оснащення. Надалі підйом проходив без зупинок. Трубу на фундамент встановлювали дією гальмівної лебідки. Положення труби під час підйому контролювалося рулетки, встановленим по осі труби. Для запобігання будь-яких випадковостей застосовувалися дві страхувальні розчалювання, які потім використовувалися при виробництві обмуро-вальних робіт всередині труби. Після установки труби на фундамент і закріплення її тимчасовими розчалками конічну частину приварювали до опорного підстави.

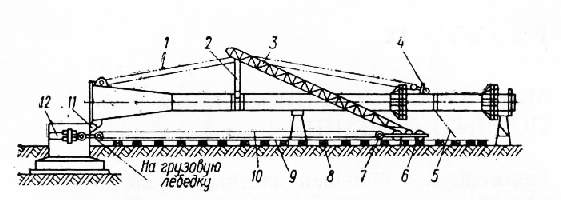

Мал. 3. Положення труби на початку підйому:

1 - розчалками тросові; 2 - стійка; 3 - портал; 4 - натягач; 5 - трос гальмівного поліспаста; 6 - візок порталу; 7- блок пятірольний; 8 - шпали; 9 - рейок Р-43; 10 - трос вантажний; 11 - шарнір; 12- хомут для кріплення блоків

Схожі публікації по темі: